Sản xuất ống gió theo quy trình công nghệ hiện đại của Cơ điện NP Việt Nam 1. Nạp nguyên liệu2. Kéo nguyên liệu (tôn)4. Cắt góc5. Cắt đứt thành tấm6. Chạy mí kép7. Chạy bích8. Gập thành ống gió9. Ghép mí, khép góc

Sản xuất ống gió theo quy trình công nghệ hiện đại của Cơ điện NP Việt Nam

Sản phẩm của Cơ điện NP Việt Nam có chất lượng sánh ngang với các sản phẩm nhập khẩu của Nhật, Mỹ nhờ quy trình sản xuất khép kín, hiện đại, các trang thiết bị được nhập khẩu từ Nhật, Mỹ, quy trình gia công sử dụng các nguyên liệu chất lượng cao. Tuy nhiên, giá thành sản phẩm lại rẻ hơn rất nhiều lần so với các sản phẩm nhập khẩu. Ngoài dây chuyền sản xuất ống gió, Cơ điện NP còn sản xuất thang máng cáp, ống gió, cửa gió điều hòa theo tiêu chuẩn Nhật Bản. Qúy khách hàng quan tâm tới các sản phẩm của Cơ điện NP có thể xem thêm thông tin liên hệ của công ty.

Quy trình sản xuất ống gió vuông:

Quy trình sản xuất ống gió vuông bao gồm một vòng lặp các quy trình nhỏ: Nạp nguyên liệu vào cuộn đỡ; Kéo tôn vào máy autoline II; Nắn thẳng, cán gân tăng cứng, cắt góc và cắt đứt. Chạy mí đôi (mí kép) bằng hệ thống chạy mí kép; Chạy bích bằng máy chạy bích đôi; Hệ thống tay robot giữ tôn và thực hiện bẻ tôn để tạo thành sản phẩm bằng hệ thống gập thủy lực; Khép góc; Lặp lại quy trình cho đến khi hết cuộn nguyên liệu và nạp lại.

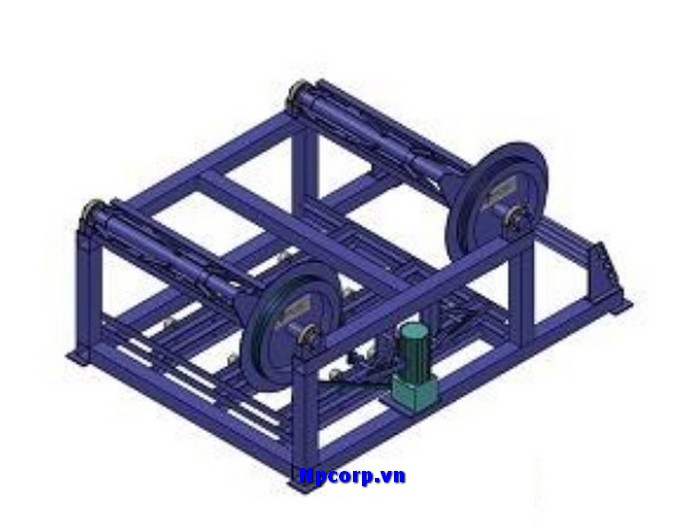

1. Nạp nguyên liệu

Mục đích của quá trình nạp nguyên liệu là đưa cuộn tôn vào giá đỡ nguyên liệu, đối với dây chuyền của Cơ điện NP thì cuộn đỡ có sức chứa là 5 tấn mỗi cuộn và có tất cả 4 cuộn tôn để có thể chứa nhiều size tôn khác nhau.

Sử dụng các máy nâng có sức tải trên 5 tấn để nâng cuộn nguyên liệu lên và đưa trục đỡ vào trong cuộn tôn. Sau khi trục đỡ đã được đưa vào trong cuộn tôn gọn gàng thì sử dụng máy nâng để đưa cuộn tôn lên trục đỡ. Khi cuộn tôn đã được đưa lên trục đỡ thì quá trình nạp nguyên liệu hoàn tất.

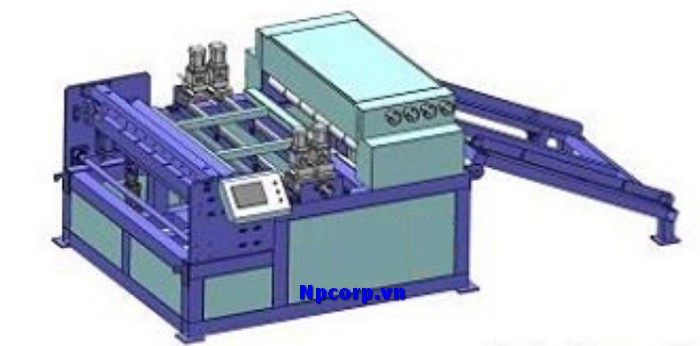

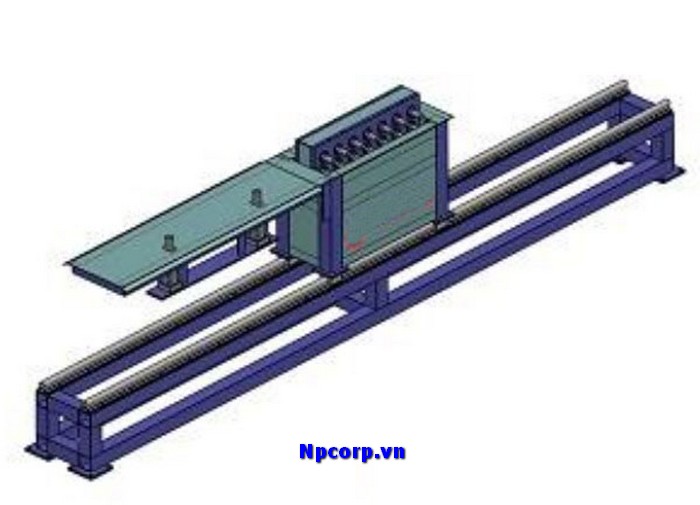

2. Kéo nguyên liệu (tôn)

Autoline có 2 rolo để thực hiện việc kéo nguyên liệu, lực kéo sau đó được hỗ trợ bởi hệ thống nắn thẳng và cán gân. Khi đưa mép tôn vào trong các rolo kéo nguyên liệu, sau đó khởi động máy, hệ thống kéo nguyên liệu sẽ kéo và tháo nguyên liệu từ cuộn tôn ra để đưa vào máy.

3. Nắn thẳng, cán gân tăng cứng

Máy có 3 rolo nắn thẳng để nắn thẳng bề mặt vật liệu để giải quyết tình trạng vật liệu có bề mặt bị gồ gề không bằng phẳng. Sau khi vật liệu đi qua hệ thống nắn thẳng thì vật liệu được đưa về trạng thái bằng phẳng để tạo ra sản phẩm ống gió đẹp và đúng tiêu chuẩn.

Autoline có 2 rolo cán gân tăng cứng để tạo đường gân tăng thêm độ cứng cho vật liệu giúp cho ống gió có độ cứng cao hơn và khó bị bóp méo khi đã ra thành phẩm. Khi vật liệu đi qua hệ thống cán gân tăng cứng vật liệu sẽ được tạo rãnh gân dạng vuông có góc gần vuông.

4. Cắt góc

Quá trình cắt góc cũng được thực hiện ở máy, sau khi nguyên liệu được nắn thẳng, cán gân thì nguyên liệu sẽ được đưa đến hệ thống cắt góc. Hệ thống cắt góc gồm 4 dao cắt được được bố trí để cắt góc phù hợp.

5. Cắt đứt thành tấm

Kết thúc quá trình của máy là giai đoạn cắt đứt vật liệu thành tấm để tiếp tục đưa đến cá quy trinh khác. Hệ thống dao cắt thủy lực được làm bằng thép SDK tôi cứng và mài bóng để tăng độ sắc bén. Vật liệu được lập trình kích thước sẵn, khi đi qua dao cắt, tấm vật liệu rời khỏi cuộn tôn và đó là kích thước đầy đủ để tạo thành một ống gió vuông hoàn chỉnh.

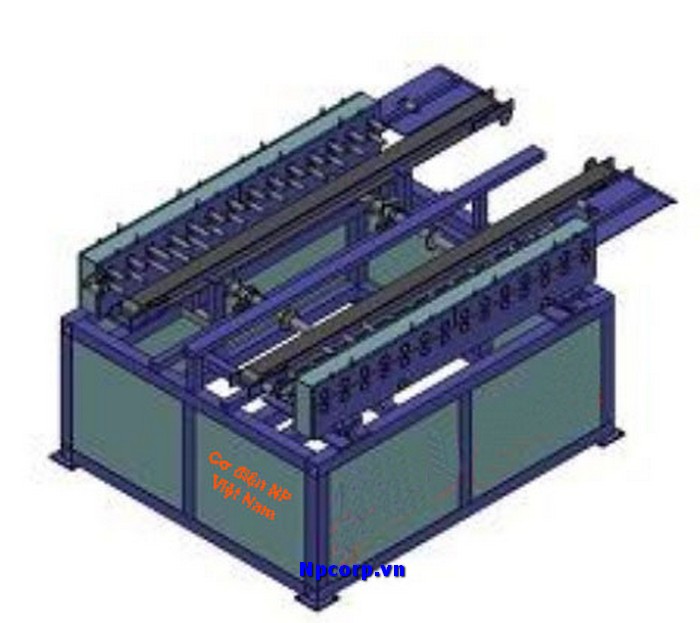

6. Chạy mí kép

Hệ thống chạy mí kép nằm sau được bố trí sau hệ thống Autoline II được nối với nhau bằng 1 băng tải vật liệu. Sau khi vật liệu đi qua băng tải vật liệu thứ 1, vật liệu sẽ được cố định để hệ thống cháy mí kép chạy mí kép. Hệ thống chạy mí kép gồm một hệ thống rolo được bố trí để bé mép vật liệu thành mí kép. Sau khi chạy mí kép thì hệ thống sẽ trở về vị trí ban đầu, vật liệu tiếp tục đi qua băng tải thứ 2 để di chuyển đến hệ thống chạy bích.

7. Chạy bích

Hệ thống chạy bích đôi gồm 2 hệ thống rolo được bố trí để bẻ bích 2 bên của tấm vật liệu. Sau khi đi qua hệ thống chạy bích đôi thì tấm vật liệu cơ bản đã được hoàn thành, chỉ cần bẻ gập thành hình ống vuông nữa là tạo thành ống gió vuông.

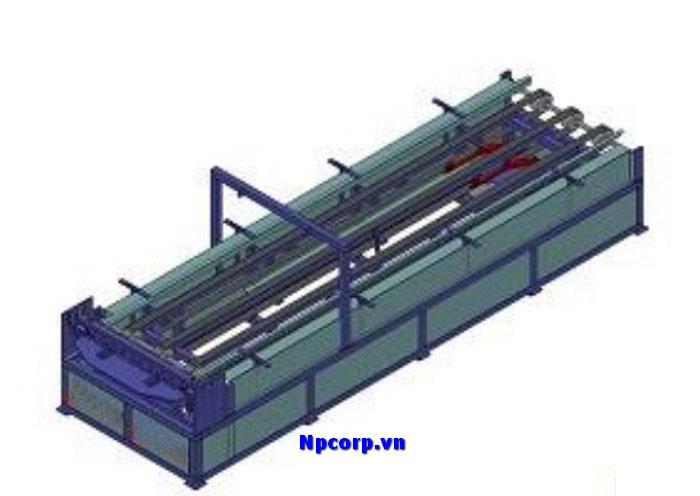

8. Gập thành ống gió

Gập thành ống là quá trình cuối cùng của dây chuyền sản xuất ống gió . Vật liệu sẽ được cố định bằng hệ thống tay robot được lập trình sẵn để đẩy vật liệu vào máy gập theo những kích thước đã được cài đặt sẵn để tao thành ống gió với kích thước theo yêu cầu của đơn hàng sản xuất. Sau quá trình này, sản phẩm ống gió cơ bản được hoàn thành.

9. Ghép mí, khép góc

Để tạo thành ống gió hoàn chỉnh thì ống gió phải được ghép mí và khép góc bằng các ke góc. Dây chuyền sản xuất ống gió Autoline V không có hệ thống ghép mí và khép góc tự động. Để ghép mí thì phải sử dụng máy ghép mí riêng hoặc sử dụng ghép mí thủ công.

Để khép góc thì sử dụng hệ thống khép góc riêng. Sau khi ghép mí và khép góc thì một ống gió hoàn chỉnh được hình thành.

Dây chuyền sản xuất ống gió của Cơ điện NP Việt Nam đang là dây chuyền sử dụng công nghệ sản xuất ống gió vuông hiện đại nhất hiện nay. Để tìm hiểu thêm về sản phẩm của Cơ điện NP Việt Nam quý khách vui lòng xem thêm ở mục sản phẩm.

13/Oct/2023

13/Oct/2023 Chia sẻ

Chia sẻ